Zu den wichtigsten Vorteilen der UV-LED-Härtung im Vergleich zu UV-Härtungssystemen mit Mitteldruck-Bogenlampen gehören geringere Wartungskosten, niedrigere Betriebskosten und geringere Stillstandszeiten. UV-LED-Härtungssysteme verbrauchen weniger Energie, haben eine deutlich längere Lebensdauer, verbrauchen weniger Verschleißteile, geben weniger Wärme an das Substrat ab und können sofort ein- und ausgeschaltet oder sogar gedimmt werden, um die unterschiedlichen Prozessanforderungen zu erfüllen. (Weitere Informationen zur Verbesserung von Verarbeitungsprozessen mit UV-LED-Härtung .) Die langwellige Leistung moderner UV-LED-Härtungssysteme (365, 385 und 395 nm) eignet sich hervorragend für bestehende Härtungsprozesse mit Eisenadditiv, wie zum Beispiel Laminierklebstoffe. Trotz erheblicher Verbesserungen der Produktionsraten , zögern einige Prozessentwickler noch, die UV-LED-Härtung einzusetzen, da sie aufgrund der schnellen Fortschritte befürchten, dass ihre Systeme und der UV-LED-Härtungsprozess bald veraltet sind und hohe Kosten für eine Moderniesierung anfallen.

Verarbeiten und Laminieren: Zukunftssichere UV-LED-Härtungsprozesse

Die UV-LED-Härtung bietet für Verarbeitung- und Laminierprozesse viele Vorteile, die die Produktionsgeschwindigkeit verbessern. Investitionen in UV-LED-Härtungssysteme können jedoch angesichts der rasanten technologischen Entwicklung riskant erscheinen. In diesem Artikel werden die Vorteile der UV-LED-Härtung, die technologischen Trends und Schritte, die Sie zur Minimierung frühzeitiger Risiken ergreifen können, erläutert.

Vorteile der UV-LED-Härtung

Schnelle Fortschritte der Technologie

Die UV-LED-Härtung wird seit Mitte der Nullerjahre kommerziell genutzt und die Technologie entwickelt sich schnell weiter. Die UV-Leistung oder Spitzenbestrahlungsstärke für luftgekühlte Systeme stieg von 2008 bis 2014 von etwa 1,5 auf 11 W/cm2. Heute sind luftgekühlte UV-LED-Härtungssysteme mit einer Spitzenbestrahlungsstärke von 14 W/cm2 und sogar 16 W/cm2 üblich. Diese Fortschritte sind auf die historisch schnelle Weiterentwicklung der Technologie von UV-LED-Chips zurückzuführen, deren Effizienz alle 9-12 Monate um 10 - 20% gesteigert wurde.

Ein weiterer, noch wichtigerer Fakt für Endanwender: Die Hersteller von UV-LED-Systemen haben bedeutende Fortschritte bei den Kühltechniken und der Optik gemacht, wodurch die LED-Chips enger in Arrays verpackt werden können und die optische Kontrolle erheblich verbessert wird, was zu einer höheren UV-Leistung auf dem Substrat führt.

Mit steigender UV-LED-Energieausbeute werden zusätzliche Härtungsanwendungen möglich, beispielsweise Weiterverarbeitungsprozesse, die höhere Anlagengeschwindigkeiten erfordern. Nach Angaben des Forschungsunternehmens Yolé Développpement begann der Siegeszug der UV-LED-Härtung im Jahr 2012, wie in der nachstehenden Grafik dargestellt, und für 2021 wird ein Wachstum von 23% prognostiziert. Seit 2014 gibt es 55 Hersteller auf dem UV-LED-Markt – ein deutlicher Hinweis auf die fortlaufende kommerzielle Einführung der Technologie. Durch die zunehmende Nutzung und das damit einhergehende Produktionsvolumen sind die Preise im letzten Jahrzehnt um etwa das Fünffache gesunken.

Prozessentwickler und Konstrukteure stehen also vor der Herausforderung, dass sie nicht wissen, wann der richtige Zeitpunkt für die Einführung der UV-LED-Härtung in ihre Verarbeitungs- und Laminierprozesse ist. Zögern sie zu lange, gelten sie als Nachzügler, entscheiden sie sich zu schnell, müssen die Geräte und Prozesse eventuell kosten- und zeitaufwändig modernisiert werden, wenn sich die Technologie verbessert.

Zukunftssichere Gestaltung des UV-LED-Härtungsprozesses

Die beste Methode zur zukunftssicheren Gestaltung Ihres UV-LED-Härtungssystems und Ihres Verarbeitungsprozesses besteht darin, leicht aufrüstbare und flexible Geräte zu wählen, die sich sowohl an die technologischen Fortschritte als auch an Ihre sich ändernden Prozessanforderungen anpassen lassen.

Aufrüstbar auf neueste UV-LED-Härtungstechnologie

Manche Hersteller von UV-LED-Härtungssystemen bauen kundenspezifische Systeme oder Systeme für die häufigsten Anlagenbreiten, während andere einen modularen Ansatz verwenden. Im Allgemeinen ist der Aufwand kundenspezifische Systeme oder Systeme für bestimmte Breiten auf die neueste UV-LED-Chip-Technologie aufzurüsten hinsichtlich Kosten und Stillstandszeiten aufwändiger, da ein komplett neues Härtungssystem gekauft werden muss. Wählen Sie ein System, bei dem schlicht das UV-LED-Array ausgetauscht werden kann, während Sie alle anderen Komponenten, d. h. das Emissionsfenster, das Gehäuse, die Kühlung, die Stromversorgung, die Steuerungen und das Montagesystem behalten können.

Bei einem modularen UV-LED-Härtungssystem können die UV-LED-Arrays wie die Tonerkartusche in einem Kopiergerät leicht entfernt und ausgetauscht werden, ohne dass andere Komponenten ersetzt werden müssen. Zum Beispiel können Benutzer von Semray UV-LED-Härtungssystemen das UV-LED-Array auf die neueste Technologie aufrüsten, ohne dass die Kühlung, die Stromanschlüsse oder andere Komponenten ersetzt werden müssen.

Flexibel für wechselnde Prozessanforderungen

Ein UV-LED-Härtungssystem muss nicht nur auf die neueste Technologie aufrüstbar, sondern auch für zukünftige Änderungen der Prozessanforderungen flexibel sein. Wenn also Variablen wie:

- Wellenlänge

- Härtungsbreite

- Stärke der UV-Leistung

- Arbeitsentfernung

geändert werden können, ermöglicht dies eine größere Prozessflexibilität für zukünftige Anforderungen.

Wellenlänge und Breite

In einem modularen System lässt sich die Wellenlänge ganz einfach ändern, indem Sie einfach das UV-LED-Array mit der gewünschten Wellenlänge (365, 385 und 395 nm verfügbar) einsetzen.

Manche UV-LED-Härtungssysteme ermöglichen das individuelle Ein- und Ausschalten von Abschnitten des UV-LED-Systems über einer Anlage. So kann die Härtungsbreite einfach an die benötigte Produktionsbreite angepasst werden, was Energiekosten spart und die Lebensdauer des UV-LED-Systems erhöht.

Bei Semray können die LEDs in Schritten von 25 mm ein- bzw. ausgeschaltet werden.

Änderung der Leistung und der Arbeitsabstände

Bei den meisten UV-LED-Härtungssystemen lässt sich mit Hilfe der Dimmsteuerung die Höhe der UV-Leistung variieren. Die Änderung der Leistung ist vor allem beim Härten verschiedener Chemikalien und/oder von Produkten, die bei unterschiedlichen Anlagengeschwindigkeiten laufen, nützlich. Semray UV LED-Härtungssysteme können in 1%-Schritten von 30 bis 100% gedimmt werden.

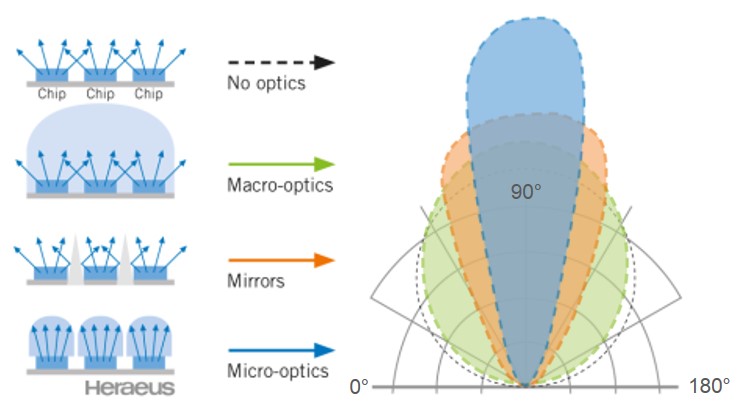

Bei einigen UV-LED-Härtungssystemen können wechselnde Arbeitsabstände problematisch sein, da die Leistung der LED-Arrays in einem großen Winkel vom Emissionsfenster abgegeben wird. Bei zunehmendem Arbeitsabstand nimmt dadurch die UV-Leistung, die das Substrat erreicht, deutlich ab. Verwenden Sie stattdessen Systeme mit verbesserter optischer Kontrolle, um die UV-Leistung effizienter auf das Substrat zu fokussieren.

UV-LED-Härtungssysteme von Semray haben mikrooptische Einheiten, um die Streuenergie aufzufangen und sie in einem Winkel von 60 Grad nach unten zu fokussieren, anstatt der typischen 120 Grad vom Emissionsfenster. Das Ergebnis ist viel flexibler, sodass die Arbeitsabstände auf 20 mm oder sogar 30 mm erhöht werden können, ohne die UV-Leistung auf dem Substrat erheblich zu verringern.

Aufrüstbarkeit und Flexibilität ermöglichen eine frühzeitige Einführung ohne Risiken

Die UV-LED-Härtung hat sich in vielen kommerziellen Prozessen als zuverlässig und anpassungsfähig erwiesen. Dank der immer leistungsfähigeren LED-Chip-Technologie arbeiten jedes Jahr Forschungs- und Entwicklungsteams bei Chemieformulierern und Endanwendern daran, die UV-LED-Härtung für ihre Verarbeitungs- und Laminierprozesse auch für Hochgeschwindigkeits-Breitbahnanlagen zu kommerzialisieren. Wenn Sie sich jetzt für ein UV-LED-Härtungssystem entscheiden, das leicht aufrüstbar und flexibel ist, sorgen Sie mit modernster Technologie für anpassbare Prozesse – eine erfolgreiche Kombination für Ihren zukünftigen Erfolg.

Noch Fragen? Weitere Informationen unter

FAQs: Entwicklung von UV-LED-Härtungsprozessen für Verarbeitungsprozesse